強み-2

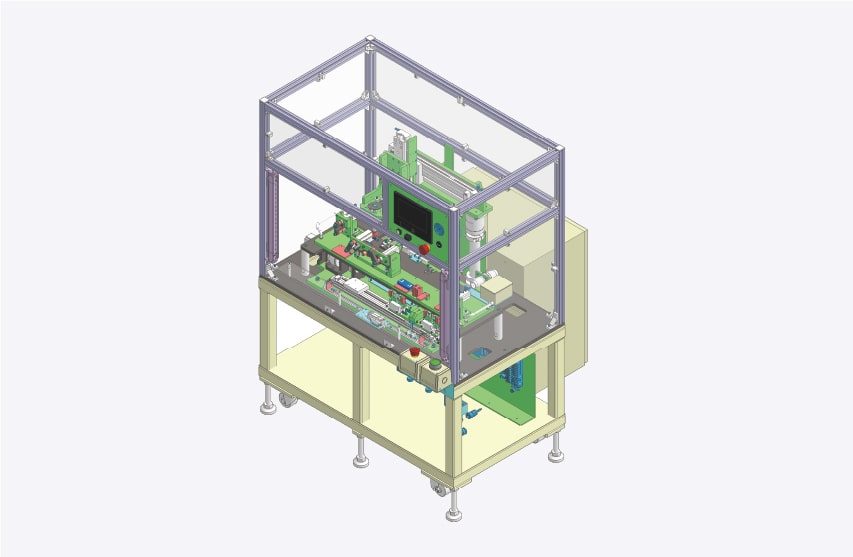

一貫製作完結力

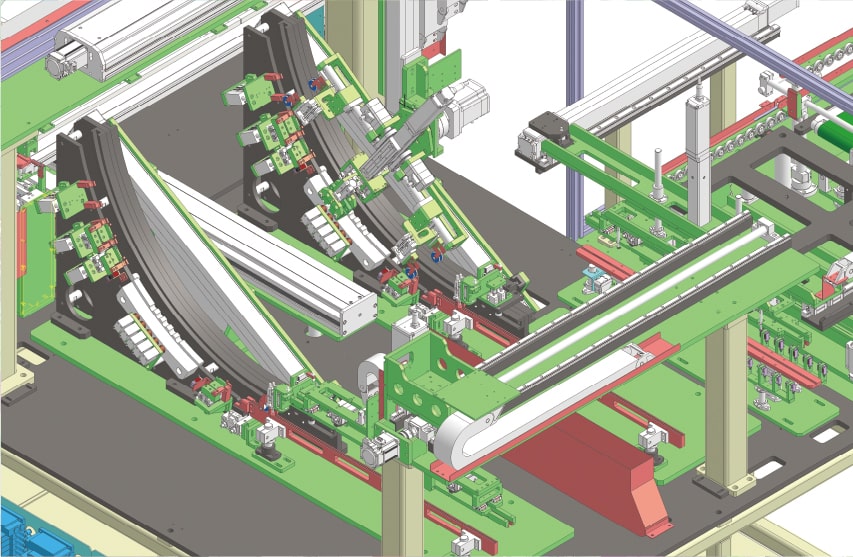

自社に部品加工の

確かな技術と、万全の体制と設備で、開発段階から、設計・加工・組立・配線・調整・設置にいたるまで、全工程を一貫製作します。社内スタッフはベテランを中心にチームを組み、それぞれが緊密にコミュニケーションを取ることで、設計構想に忠実な装置製作を実現。スケジュール管理も万全です。

人材

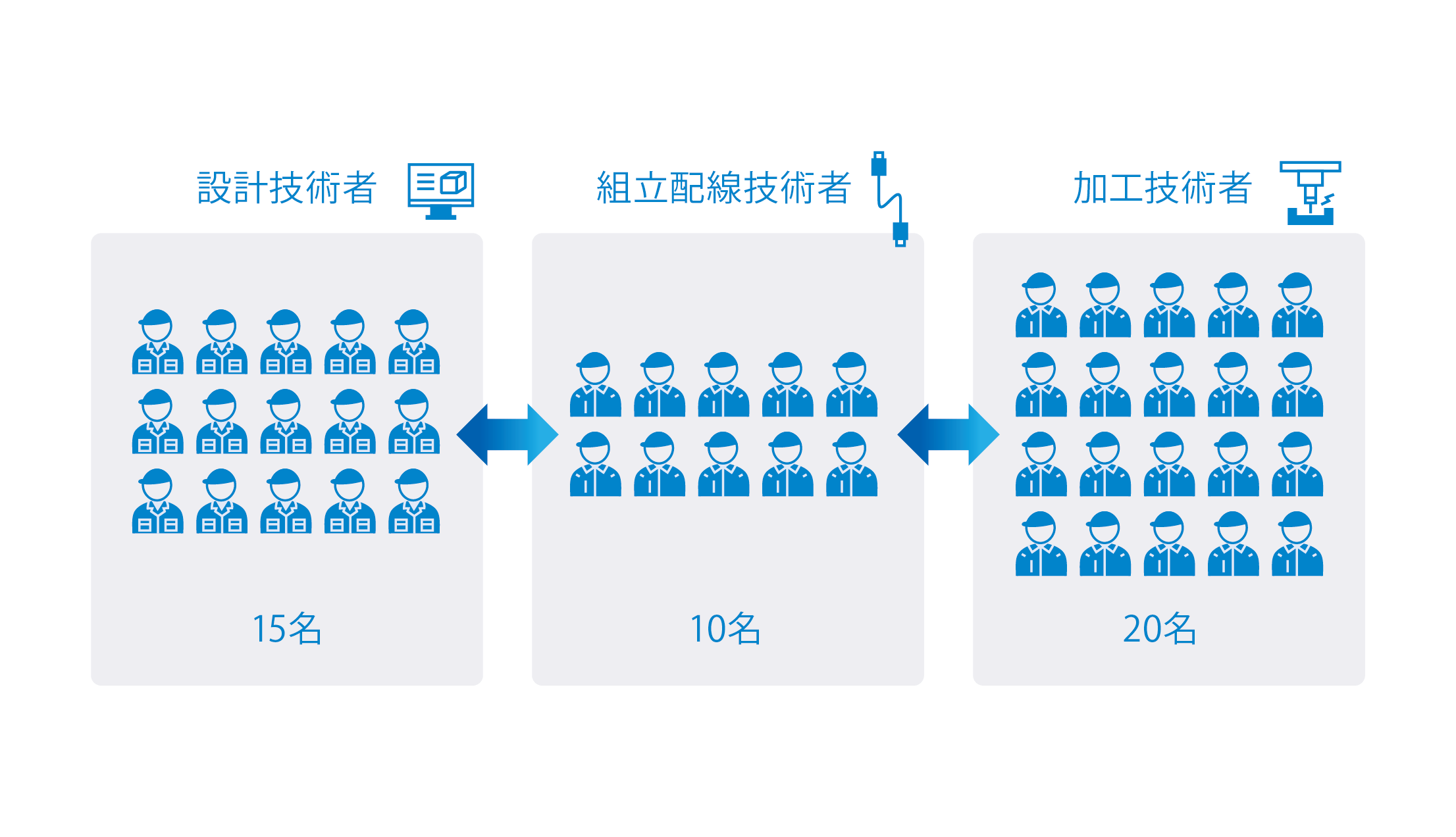

優秀かつ豊富な設計・組立配線・加工技術者で、チーム対応

装置製作体制は県内最大規模を誇ります。特に設計技術者は、経験20年を超えるベテランが5名以上在籍しています。

- ●設計技術者:15名

- ●組立配線技術者:10名

- ●加工技術者:20名

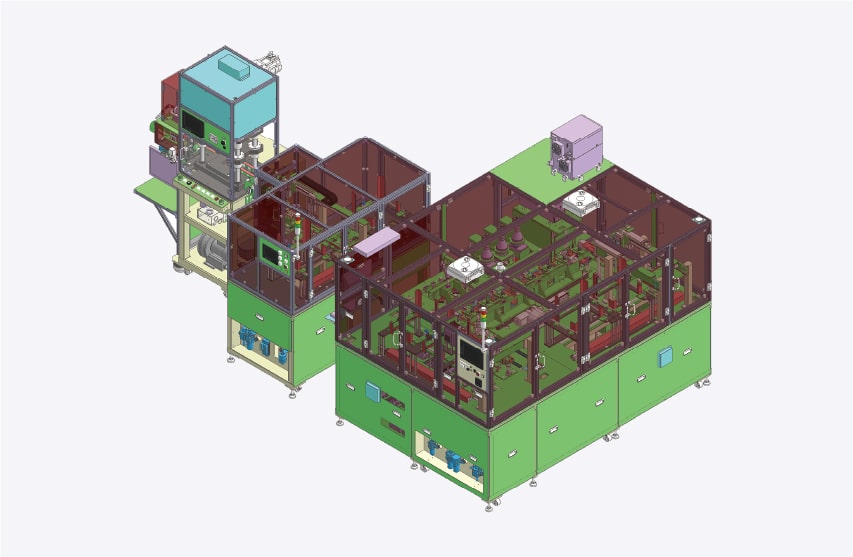

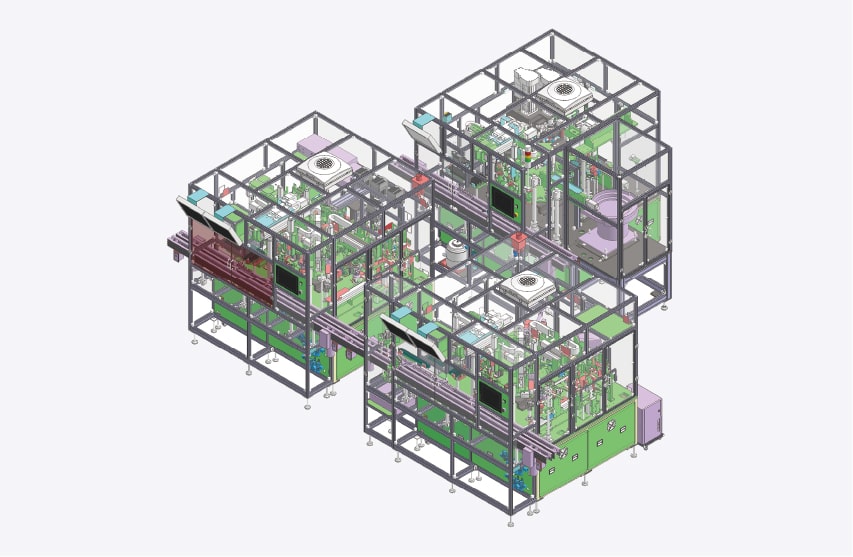

3装置一貫ライン×10セットにチームで対応

カットプレス機・収納機・画像検査機 E社様(半導体)

「3つの装置をつなげた全長10mの一貫製造ラインを10セット、同時に納入してほしい」「1社だけで対応してほしいが、引き受け手がない」というご相談でした。しかし当社なら単独で対応が可能です。「自社一貫製作完結力」を活かして製作スケジュールを迅速に立て、チームを編成。マンパワーを駆使して対応した結果、スケジュールより前倒しで納品できました。

【導入効果】

- ●スケジュール:短納期を実現(約1年)

- ●製作コスト:同時・リピート製作することで削減

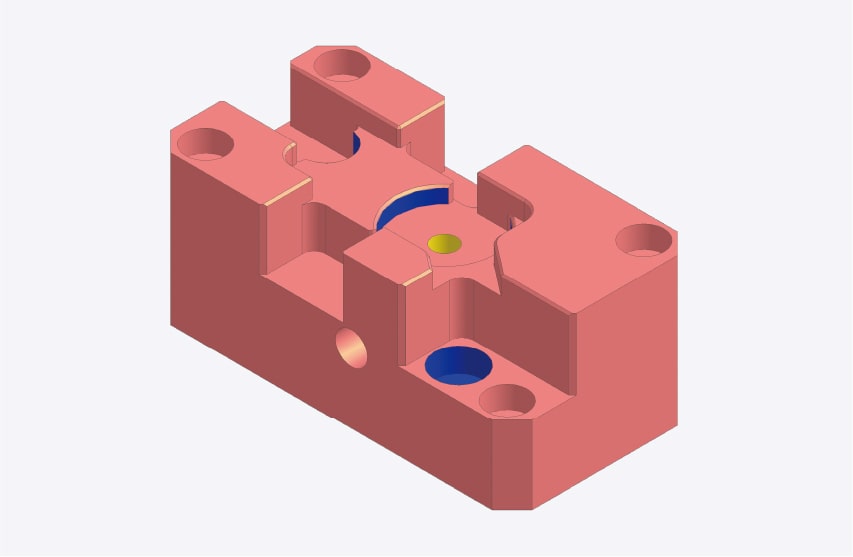

部品加工

山梨県内最大規模の設備で部品を加工

FA装置に必要な部品は、県内装置メーカーの中で最大規模を誇る自社設備で加工するのが基本です。5軸マシニングセンターや複合旋盤などを完備し、複合形状・薄肉形状のいずれにも対応。材質も、高硬度材・鋳物・チタンの加工が可能です。二重検査を行うなど、検査体制も万全です。

急な仕様変更にも即時対応

多くのお客様・業種

多くのお客様が「急な仕様変更があると、対応のためにスケジュールが遅れる」という悩みを抱えています。当社はこの課題に対応すべく、加工設備を完備。数多くの仕様変更に、迅速に対応してきました。

※個々の事例の詳細についてはお問い合わせください。

複雑な手作業も含めて自動化

自動車部品組立機 A社様

10パーツ以上からなる部品の組立を自動化したいというご相談がありました。手作業でしか対応できないと思われていた工程がありましたが、実験ユニット設備を作成して検証することで、自動化に成功しました。

【導入効果】

- ●自動化範囲:組立から検査までの全工程

- ●作業者数:10名→3名

- ●品質:作業者によるバラツキがなくなり品質が安定

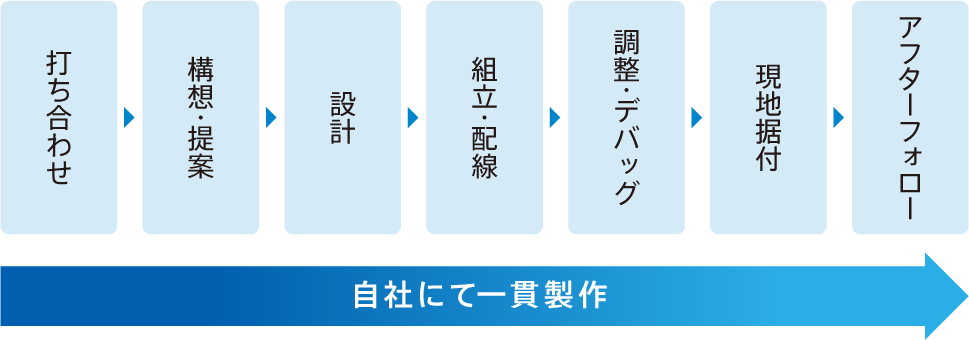

一貫体制

自社一貫製作体制を活かして納期を遵守

ご相談段階にはじまり、設計・加工・組立・配線・設置に至るまで、すべての工程を自社にて一貫製作しています。社内スタッフ同士のコミュニケーションを密にして、細部に至るまで工程管理を厳密化。納期遵守を徹底すると同時に、お客様ご担当者の管理負荷軽減にも大きく貢献できます。

高度な技術にも一貫体制で対応

レーザー溶接装置 N社様(自動車)

「設備3台を同時納入してほしいが、ボリュームが多く、かつ難易度が高く、対応できるメーカーがない」というご相談でしたが、営業部・技術部・製造部が連携して技術課題を解決。納期も遵守しました。

【導入効果】

- ●技術レベル:高度で実験的な内容に対応

- ●設備サイズ:多工程でもコンパクト化に成功

- ●その他:導入後の生産性や品質アップを目的とした改良・改造にも、迅速に対応

過去の経験から検査内容を予測

機能検査機 M社様(自動車)

検査設備のご依頼でしたが、製品が設計段階で検査内容が確定できない状況でした。しかし過去の実績をもとに検査内容を予測し、機能として提案。予定通り納品できました。

【導入効果】

- ●スケジュール:要件が不完全だったにもかかわらず、納期を遵守

- ●製作コスト:過去の実績に基づいた設計にすることで削減